De nombreux automobilistes réparent les moteurs de leurs voitures sur le plancher du garage ou sur un établi. Ceci est toujours gênant, en raison de la levée constante des poids, de l'inclinaison d'un bloc-cylindres ou d'une culasse encombrants. Tous ces facteurs conduisent à une fatigue excessive d'un automobiliste-mécanicien et à une diminution de la qualité de l'assemblage du moteur. Pour faciliter leur travail, les artisans ont développé de nombreux modèles de basculeurs faits maison pour le moteur.

Options pour les conceptions de basculement maison

En fait, il n'y a pas beaucoup d'options. En Occident, des constructions artisanales complexes et encombrantes sont connues, comme une poutre de grue, presque à entraînement hydraulique.

Dans les conditions domestiques, les automobilistes assemblent les conceptions les plus simples à partir de ce qui est à portée de main. Des basculeurs faits maison pour le moteur, les versions à deux supports et en porte-à-faux de la conception sont connues. Le plus simple à fabriquer est le dernier design. Ses caractéristiques sont suffisantes pour la révision de presque tous les moteurs d'une voiture pesant de 150 à 250 kg.

Dessins et dimensions hors tout

Avant de procéder à la fabrication de l'unité, il est nécessaire d'étudier en détail les échantillons existants de stands pour la réparation des moteurs. L'échantillon est sélectionné pour les besoins urgents d'un mécanicien amateur. Nous évaluons la disponibilité des matériaux, tailles pour la commodité de travailler dans un petit garage. Le poids de la charge admissible est calculé en fonction du type de moteur censé être réparé.

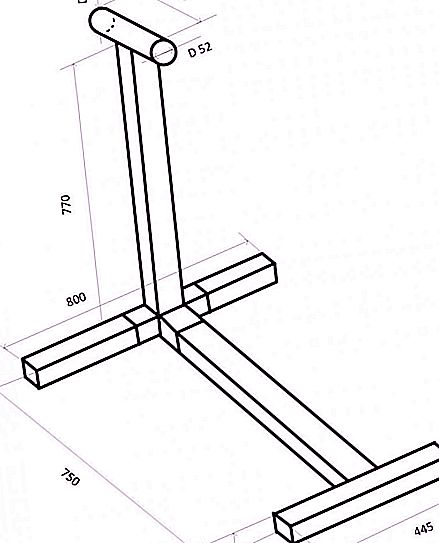

Selon les résultats de l'étude des structures existantes, un projet de dessin de la version la plus optimale du basculeur cantilever a été développé. Les dimensions hors tout sur le diagramme sont données en millimètres.

Dans l'esquisse, les désignations D 60 et D 52 correspondent à un diamètre de 60 et 52 mm.

Matériaux pour la fabrication

En raison du fait que le basculeur du moteur devra fonctionner dans des conditions difficiles de stress physique associé au poids du moteur, des exigences élevées sont imposées aux matériaux.

Les matériaux suivants sont utilisés pour la fabrication:

- profil carré en acier 70 x 70 avec une épaisseur de paroi de 3 mm, une longueur de 3 m;

- tube en acier avec un diamètre extérieur de 60 mm, un diamètre intérieur de 53 mm, une longueur de 245 mm;

- tube en acier d'un diamètre extérieur de 47 mm, d'une longueur de 480 mm;

- canal en acier avec une largeur latérale intérieure de 70 mm, une épaisseur de paroi de 3-4 mm, une longueur de 280 mm;

- bride pour boulonner au moteur - 1 pc.

Outils et matériel pour l'assemblage du stand

Pour connecter les structures métalliques à partir d'un canal en acier et d'un profil carré, une machine de soudage est nécessaire, ce qui permet de travailler avec une électrode d'une section d'au moins 3-4 mm. De plus, pour la coupe, vous aurez besoin d'une machine de meulage avec un disque de coupe pour le métal d'un diamètre de 115-125 mm. Pour assurer une connexion boulonnée des pièces préfabriquées, un foret capable de travailler avec un foret d'un diamètre allant jusqu'à 14-20 mm est requis. Des boulons M12 sont également nécessaires pour assembler la structure.

Vous aurez également besoin d'un ensemble de limes pour couper les bavures et les bords irréguliers, en supprimant les défauts de coupe du métal. Il ne fait pas de mal d'acheter une toile émeri pour nettoyer la surface de la rouille avant de peindre.

Ensemble d'inclinaison du moteur

La première étape consiste à couper le profil du canal et du carré conformément au croquis. Ensuite, un support vertical est constitué d'un profilé et soudé à un carré à partir d'un canal. Ensuite, la structure est renforcée avec des pentes métalliques, qui peuvent être faites à partir de morceaux de pièces.

Après cela, à partir du profil carré coupé, la base est soudée - le support basculant pour la réparation du moteur. Au lieu de boulonnage à la base du rack vertical, des travaux préparatoires sont effectués, des bagues en acier sont insérées et soudées pour renforcer la structure.

Procéder ensuite au montage final du basculeur moteur. Le support est connecté au support par soudage et boulons M12.

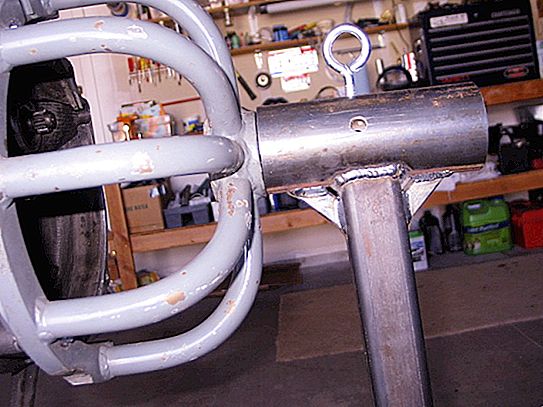

Un tuyau horizontal d'un diamètre extérieur de 60 mm et d'un intérieur de 52 mm est fixé au support vertical par soudage. Un axe horizontal est inséré dans cette pièce. Il peut être constitué d'un tube en acier d'un diamètre de 47 mm avec une bride soudée pour boulonner le bloc-cylindres ou la culasse.

Dans l'axe horizontal, vous pouvez percer des trous tous les 45 ° le long du rayon, pour la possibilité de fixer la position dans l'espace avec les broches, après avoir tourné le moteur attaché à l'angle requis.

Le basculeur de moteur assemblé doit être nettoyé et amorcé, puis peint avec de l'émail nitro pour éviter la corrosion du métal et améliorer la qualité des révisions.

Si une conception pliable n'est pas requise, le support vertical peut être fixé au support non pas par boulonnage, mais par soudage. Après cela, l'appareil vous permettra de travailler avec des moteurs plus lourds. Comme vous le savez, 1 cm de la soudure peut supporter 100 kg de charge. Et c'est beaucoup. Vous pouvez imaginer le type de cargaison qu'une unité artisanale bouillie sur tous les bords des joints peut supporter. Il peut même s'avérer un basculement du moteur YaMZ.