L'une des méthodes multifonctionnelles de traitement des métaux est le tournage. Avec son aide, l'ébauche et la finition sont effectuées dans le processus de fabrication ou de réparation de pièces. L'optimisation du processus et un travail de qualité efficace sont obtenus par une sélection rationnelle des conditions de coupe.

Caractéristiques du processus

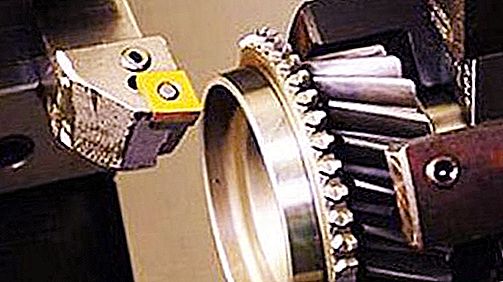

Le tournage est effectué sur des machines spéciales à l'aide de fraises. Les principaux mouvements sont effectués par la broche, ce qui assure la rotation de l'objet fixé sur celle-ci. Les mouvements d'avance sont effectués par un outil fixé dans l'étrier.

Les principaux types de travaux caractéristiques comprennent: tournage de face et façonné, alésage, usinage de rainures et de rainures, coupe et coupe, conception de filetage. Chacun d'eux s'accompagne de mouvements productifs de l'inventaire correspondant: coupeurs continus et persistants, façonnés, ennuyeux, coupants, coupants et filetés. Un type diversifié de machines-outils vous permet de traiter de petits et très grands objets, des surfaces internes et externes, des pièces plates et volumineuses.

Les principaux éléments des modes

Le mode de coupe pendant le tournage est un ensemble de paramètres de fonctionnement d'une machine de découpe de métal, visant à obtenir des résultats optimaux. Il s'agit notamment des éléments suivants: profondeur, avance, fréquence et vitesse de broche.

La profondeur est l'épaisseur du métal retiré par la fraise en un seul passage (t, mm). Dépend des indicateurs de propreté spécifiés et de la rugosité correspondante. Avec tournage grossier, t = 0, 5-2 mm, avec tournage fin - t = 0, 1-0, 5 mm.

Avance - la distance de déplacement de l'outil dans le sens longitudinal, transversal ou rectiligne par rapport à un tour de la pièce (S, mm / tr). Les paramètres importants pour sa détermination sont les caractéristiques géométriques et qualitatives de l'outil de tournage.

Vitesse de broche - le nombre de tours de l'axe principal auquel la pièce est attachée, effectués sur une période de temps (n, rev / s).

Vitesse - la largeur du passage en une seconde avec la correspondance d'une profondeur et d'une qualité données, fournies par la fréquence (v, m / s).

La puissance de rotation est un indicateur de la consommation d'énergie (P, N).

La fréquence, la vitesse et la puissance sont les éléments interconnectés les plus importants du mode de coupe pendant le tournage, qui spécifient les paramètres d'optimisation pour la finition d'un objet particulier et le rythme de l'ensemble de la machine.

Données source

Du point de vue d'une approche systématique, le processus de retournement peut être considéré comme le fonctionnement coordonné des éléments d'un système complexe. Ceux-ci incluent: tour, outil, pièce, facteur humain. Ainsi, une liste de facteurs affecte l'efficacité de ce système. Chacun d'eux est pris en compte lorsqu'il est nécessaire de calculer le mode de coupe lors du tournage:

- Caractéristiques paramétriques de l'équipement, sa puissance, type de régulation de la rotation de la broche (pas à pas ou en continu).

- La méthode de fixation de la pièce (en utilisant la façade, la façade et la lunette, deux lunettes).

- Propriétés physiques et mécaniques du métal traité. Il prend en compte sa conductivité thermique, sa dureté et sa résistance, le type de copeaux produits et la nature de son comportement par rapport à l'inventaire.

- Caractéristiques géométriques et mécaniques de la fraise: dimensions des coins, porte-outils, rayon au sommet, taille, type et matériau de l'arête de coupe avec la conductivité thermique et la capacité thermique correspondantes, résistance aux chocs, dureté, résistance.

- Les paramètres de surface donnés, y compris sa rugosité et sa qualité.

Si toutes les caractéristiques du système sont prises en compte et calculées rationnellement, il devient possible d'atteindre une efficacité maximale de son travail.

Critères d'efficacité de tournage

Les pièces réalisées par tournage, font le plus souvent partie de mécanismes critiques. Les exigences sont remplies en tenant compte de trois critères principaux. Le plus important est la performance maximale de chacun d'eux.

- Correspondance des matériaux du couteau et de l'objet tourné.

- Optimisation de l'avance, de la vitesse et de la profondeur entre elles, productivité maximale et qualité de finition: rugosité minimale, précision des formes, absence de défauts.

- Le coût minimum des ressources.

La procédure de calcul du mode de coupe lors du tournage est effectuée avec une grande précision. Il existe plusieurs systèmes différents pour cela.

Méthodes de calcul

Comme déjà mentionné, le mode de coupe lors du tournage nécessite de prendre en compte un grand nombre de facteurs et paramètres différents. Dans le processus de développement technologique, de nombreux scientifiques ont développé plusieurs complexes visant à calculer les éléments optimaux des conditions de coupe pour diverses conditions:

- Math. Implique un calcul précis selon les formules empiriques existantes.

- Graphanalytical. Combinaison de méthodes mathématiques et graphiques.

- Tabulaire. Le choix des valeurs correspondant aux conditions de travail données dans des tables complexes spéciales.

- Machine Utiliser un logiciel.

Le plus approprié est sélectionné par l'entrepreneur, en fonction des tâches et du processus de production en série.

Méthode mathématique

Les conditions de coupe sont calculées analytiquement pendant le tournage. Les formules existent de plus en moins complexes. Le choix du système est déterminé par les caractéristiques et la précision requise des résultats des erreurs de calcul et de la technologie elle-même.

La profondeur est calculée comme la différence d'épaisseur de la pièce avant (D) et après (d) le traitement. Pour le travail longitudinal: t = (D - d): 2; et pour transversal: t = D - d.

L'alimentation autorisée est déterminée par étapes:

- nombres qui fournissent la qualité de surface nécessaire, S cher;

- avance tenant compte des caractéristiques de l'outil, S p;

- la valeur du paramètre, compte tenu de la fixation particulière de la pièce, S det.

Chaque nombre est calculé par les formules correspondantes. Comme alimentation réelle, choisissez le plus petit des S. reçus. Il existe également une formule généralisante qui prend en compte la géométrie de la fraise, les exigences spécifiées pour la profondeur et la qualité du tournage.

- S = (C s * R y * r u): (t x * φ z2), mm / tour;

- où C s est la caractéristique paramétrique du matériau;

- R y est la rugosité donnée, en microns;

- r u est le rayon en haut de l'outil de tournage, mm;

- t x - profondeur de tournage, mm;

- φ z est l'angle à l'extrémité de la fraise.

Les paramètres de vitesse de rotation de la broche sont calculés selon différentes dépendances. L'un des fondamentaux:

v = (C v * K v): (T m * t x * S y), m / min, où

- C v est un coefficient complexe résumant le matériau de la pièce, la fraise, les conditions du processus;

- K v est un coefficient supplémentaire caractérisant les caractéristiques du tournage;

- T m - durée de vie de l'outil, min;

- t x - profondeur de coupe, mm;

- S y - avance, mm / tour.

Dans des conditions simplifiées et dans le but de faciliter les calculs, la vitesse de tournage d'une pièce peut être déterminée:

V = (π * D * n): 1000, m / min, où

n est la vitesse de rotation de la machine, tr / min

Puissance utilisée de l'équipement:

N = (P * v): (60 * 100), kW, où

- où P est la force de coupe, N;

- v - vitesse, m / min.

La technique donnée est très laborieuse. Il existe une grande variété de formules de complexité variable. Le plus souvent, il est difficile de choisir les bonnes pour calculer les conditions de coupe lors du tournage. Un exemple des plus universels d'entre eux est donné ici.

Méthode de table

L'essence de cette option est que les indicateurs des éléments sont dans les tableaux normatifs conformément aux données sources. Il existe une liste de répertoires dans lesquels les valeurs d'avance sont données en fonction des caractéristiques paramétriques de l'outil et de la pièce, de la géométrie de la fraise et des indicateurs de qualité de surface spécifiés. Il existe des normes distinctes contenant les restrictions maximales autorisées pour divers matériaux. Les coefficients de démarrage nécessaires au calcul des vitesses sont également contenus dans des tableaux spéciaux.

Cette technique est utilisée séparément ou simultanément avec celle analytique. Il est pratique et précis dans son application pour une simple production en série de pièces, dans des ateliers individuels et à domicile. Il vous permet de fonctionner avec des valeurs numériques, en utilisant un minimum d'effort et des indicateurs initiaux.